Slimme productie staat bovenaan de agenda van veel Nederlandse maakbedrijven. Door de productierevolutie en Industry 4.0 ontstaan nieuwe kansen om efficiënter te werken. Stijgende grondstofprijzen en krapte op de arbeidsmarkt maken dit relevant voor fabrikanten, system integrators en toeleveranciers zoals Siemens, Bosch en ABB.

Dit artikel biedt een heldere slimme productie uitleg en legt uit hoe slimme fabrieken technisch functioneren. Het werkt als een praktische productreview: technologieën worden beoordeeld op prestaties, betrouwbaarheid en toepasbaarheid in de praktijk.

Lezers krijgen context over trends als digitalisering en cloudplatforms van Microsoft en AWS. Het doel is om een duidelijk kader te geven waarmee decision makers slimme productie-oplossingen kunnen vergelijken en beoordelen op ROI, gebruiksvriendelijkheid en implementatierisico’s.

Wat is slimme productie en waarom het belangrijk is

Slimme productie verandert de manier waarop fabrieken werken. Het maakt fysieke productiesystemen verbonden en data-gedreven, zodat processen sneller, flexibeler en betrouwbaarder reageren op vraag en storingen. Dit korte overzicht legt uit wat slimme productie inhoudt en waarom het relevant is voor Nederlandse bedrijven.

Definitie van slimme productie

De definitie slimme productie omvat de integratie van digitale technologieën zoals IoT, AI, cloud en edge computing met sensoren en automatisering in de fabriek. Organisaties gebruiken cyber-fysische systemen en concepten uit Industry 4.0 om productieprocessen adaptief te maken.

Voorbeelden van leveranciers en platforms zijn Siemens Digital Industries, Bosch Rexroth, Rockwell Automation en cloudplatforms zoals Microsoft Azure IoT en AWS IoT. Deze leveranciers bieden tools voor connectiviteit, analyse en stuurlogica.

Voordelen voor efficiëntie en kostenreductie

De voordelen slimme productie tonen zich in lagere operationele lasten. Voorspellend onderhoud vermindert ongeplande stilstand en verlengt de levensduur van componenten.

Realtime monitoring en procesoptimalisatie verbeteren doorstroming en materiaalgebruik. Dat leidt tot hogere OEE en lagere scrappercentages.

Modulaire lijnen en snelle herprogrammering verkorten doorlooptijden. Energiebesparing volgt uit slimme apparaatsturing en energiemanagementsystemen.

Deze punten dragen rechtstreeks bij aan kostenreductie productie en maken investeringen aantoonbaar rendabel.

Impact op concurrentiepositie van Nederlandse bedrijven

Nederland staat bekend als logistiek en high-tech maakland. Slimme productie versterkt concurrentiepositie Nederland door nabijheid, kwaliteit en korte levertijden te combineren met digitale flexibiliteit.

Voor mkb en middelgrote producenten zijn schaalbare oplossingen toegankelijker geworden. Dat verlaagd toetredingsdrempels en helpt lokale toeleveranciers en food producers marktkansen te benutten.

Bedrijven die niet investeren lopen risico. Achterstand in productiviteit en hogere kosten kunnen marktaandeel en klantrelaties onder druk zetten.

Hoe werkt slimme productie?

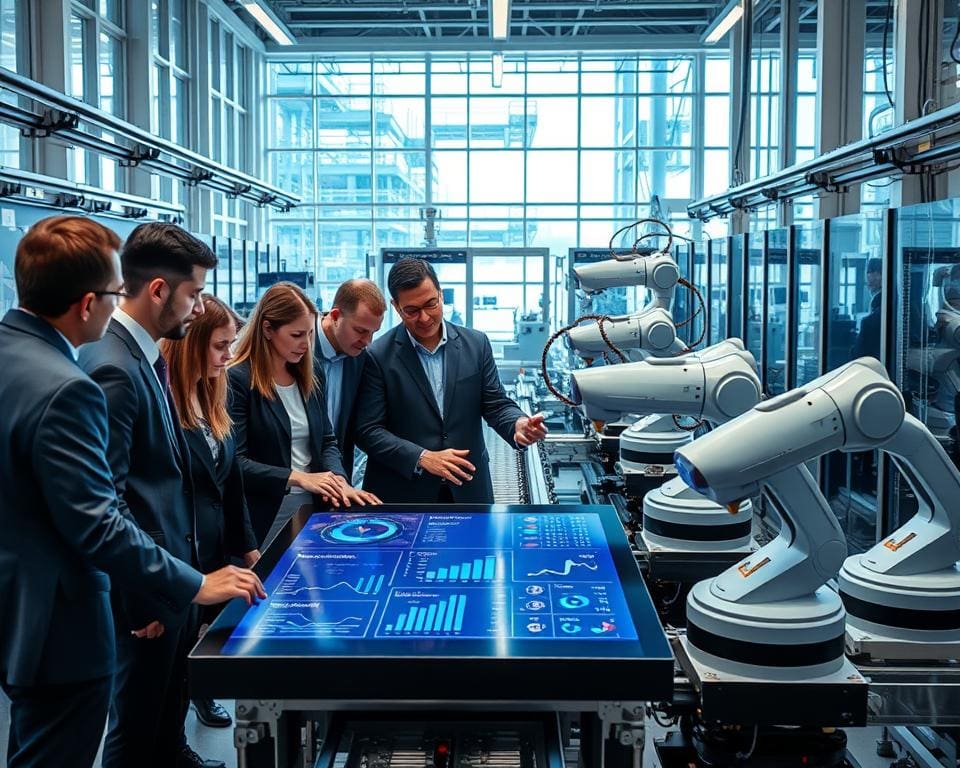

Slimme productie draait om slimme connecties tussen machines, mensen en data. Het systeem verzamelt signalen van de werkvloer, analyseert ze en stuurt acties aan. Fabrieken gebruiken deze aanpak om sneller te reageren op storingen, kwaliteit te verbeteren en de doorvoer te verhogen.

Sensoren en verbonden PLC’s meten temperatuur, trillingen, stroomverbruik en output. Merken als Schneider Electric, Siemens en Honeywell leveren robuuste industriële sensoren en actuatoren. Edge-apparaten verwerken data lokaal voor snelle beslissingen. Dit vormt de basis van IoT in productie en zorgt dat informatie betrouwbaar binnenkomt.

AI en machine learning verwerken historische en realtime data. Methoden zoals anomaly detection en computer vision herkennen productiefouten vroeg. Leveranciers als Cognex en Keyence bieden camera-oplossingen voor kwaliteitscontrole. AI in fabrieken maakt voorspellende modellen mogelijk en onthult optimalisatiekansen die anders onopgemerkt blijven.

Data-analyseplatforms slaan tijdreeksgegevens op en maken dashboards beschikbaar. Time-series databases zoals InfluxDB en industriële platforms zoals Siemens MindSphere, PTC ThingWorx en Microsoft Azure Digital Twins koppelen data aan ERP en MES. Dit ondersteunt rapportage, integratie en besluitvorming op managementniveau.

Realtime monitoring en voorspellend onderhoud

Sensorstromen lopen via edge gateways naar cloud of on-premise systemen. Realtime dashboards tonen status en sturen alarmen bij afwijkingen. SCADA-systemen bewaken thresholds en genereren waarschuwingen die een onderhoudswerkorder kunnen activeren in SAP PM of IBM Maximo.

Voorspellend onderhoud berekent de resterende levensduur (RUL) van componenten. Algoritmes gebruiken trillingsanalyse en thermografie om slijtage te voorspellen. Dit voorspellend onderhoud vermindert ongeplande stilstand, verlaagt kosten en maakt planning van reservedelen efficiënter.

Voorbeelden van procesautomatisering op de werkvloer

Cobots voeren flexibele taken uit zoals pick-and-place en assemblage. Fabrikanten gebruiken Universal Robots, FANUC en KUKA voor samenwerking tussen mens en machine. AGV’s en AMR’s optimaliseren intern transport en koppelen aan Warehouse Management Systems voor betere logistiek.

Machine vision automatiseert eindinspectie en vermindert menselijke fouten. Procesautomatisering integreert data met MES en ERP voor automatische traceerbaarheid van productiestappen en materiaalherkomst. Standaarden zoals OPC UA zorgen voor interoperabiliteit tussen systemen.

Praktische toepassingen en voorbeelden in de industrie

In dit deel staan concrete toepassingen centraal. Lezers krijgen voorbeelden van inzet op de werkvloer en hoe die maatwerk opleveren voor Nederlandse productielocaties. De nadruk ligt op technische oplossingen die direct meetbare verbeteringen brengen.

Fabrikanten zetten slimme robots in voor taken zoals lassen, pick-and-place en kwaliteitsinspectie. Robots van FANUC en KUKA werken met vision-systemen en machine learning om adaptieve grijpstrategieën te hanteren.

In de elektronica-assemblage gebruiken precisierobots kleine componenten zonder fouten. In de voedingsindustrie werken hygiënische cobots naast operators voor snellere lijnen en minder fysieke belasting.

- Hogere uptime door voorspelbaar onderhoud

- Consistentere productkwaliteit dankzij vision-checks

- Lagere personeelsbelasting bij repetitieve taken

Smart factories en digitale tweelingen

Smart factory voorbeelden tonen hoe digitalisering productie soepel laat verlopen. Een digitale tweeling simuleert machines en lijnen in real time voor optimalisatie en capaciteitsplanning.

Platformen zoals Siemens Xcelerator en PTC ThingWorx ondersteunen scenariotests. Simulaties maken het mogelijk software-updates te testen zonder fysieke risico’s en lay-outs te optimaliseren voorafgaand aan wijzigingen.

- Risicoreductie bij proceswijzigingen

- Snellere time-to-market door virtueel testen

- Beter teamwork tussen engineering en operations

Case: verbetering van doorlooptijden in productielocaties

Een productiecase Nederland illustreert praktische winst. In deze maakfabriek werd een MES gekoppeld aan real-time tracking en AGV’s. De doorlooptijden daalden met 20–35% dankzij verbeterde materiaalbeschikbaarheid en minder wachttijd.

Met voor- en-na KPI-metingen zoals doorlooptijd, voorraadrotatie en OEE werd de impact zichtbaar. Financiële effecten verschenen in kortere cash-to-cash-cycles.

Belangrijke succesfactoren waren retrofit-sensoren voor legacy-machines en OPC-UA-koppelingen. Vroege betrokkenheid van operators en onderhoudspersoneel zorgde voor acceptatie en duurzaam resultaat.

Belangrijke factoren bij de implementatie van slimme productie

Bij de implementatie slimme productie draait het om techniek, organisatie en mensen. Bedrijven in Nederland moeten risico’s inschatten, systemen verbinden en personeel voorbereiden op nieuwe taken. Een heldere strategie voorkomt kostbare fouten tijdens de transitie.

Dataveiligheid en privacy in productiesystemen

Industriële omgevingen vormen een aantrekkelijk doelwit voor cyberaanvallen. Zij lopen risico op ransomware, sabotage en datalekken van productiedata. Naleving van normeringen zoals IEC 62443 en NEN-ISO helpt richting geven.

- Bescherming vereist netwerksegmentatie en firewalls op OT-netwerken.

- Secure boot op PLC’s en encryptie beperken manipulatie en diefstal van data.

- Identity & access management en regelmatige pentests houden de beveiliging actueel.

- Privacyregelgeving zoals de AVG vereist minimale dataretentie en strikte toegangscontrole.

Integratie met bestaande IT- en OT-omgevingen

Heterogene apparatuur met verschillende protocollen maakt koppelen complex. Gebruik van standaarden als OPC UA en MQTT vereenvoudigt integratie en maakt retrofit-oplossingen mogelijk voor oudere machines.

- Edge computing zorgt voor lage latentie bij kritische functies.

- Hybride cloud biedt schaalbaarheid voor analyse en opslag.

- Middleware en MES systemen orkestreren datastromen tussen IT en OT.

- Duidelijke governance en samenwerking tussen IT en operations voorkomen conflicten over data-eigendom.

Opleiding van personeel en verandering in werkprocessen

Succesvolle implementatie hangt sterk af van de mensen op de werkvloer. Omscholing van operators en monteurs naar rollen met data-analyse en IT-interactie is noodzakelijk.

- Praktische vaardigheden omvatten basisprogrammering van PLC’s en het interpreteren van dashboards.

- Gefaseerde introductie, pilots en train-the-trainer programma’s vergroten acceptatie.

- Samenwerking met ROC’s en hogescholen versterkt beschikbaar talent.

- Transparante communicatie en betrokkenheid van vakbonden ondersteunen cultuurverandering.

Een geïntegreerde aanpak die aandacht geeft aan dataveiligheid OT, IT-OT integratie en training personeel industrie verhoogt de kansen op een veilige en rendabele implementatie slimme productie.

Hoe slimme productie beoordeeld wordt in productreviews

Reviewers kijken bij een slimme productie review eerst naar functionele prestaties. Ze meten betrouwbaarheid, nauwkeurigheid van sensoren en AI-modellen, uptime en responstijd. Voor software draait het om integratiemogelijkheden met ERP en MES en steun voor standaarden zoals OPC UA en MQTT.

Gebruikerservaring is een tweede criterium in productreviews Industry 4.0. Eenvoud van installatie, kwaliteit van dashboards en rapportages en toegankelijkheid voor technische teams wegen zwaar. Veiligheid en compliance worden ook beoordeeld aan de hand van IEC 62443 en AVG-conformiteit.

ROI slimme productie verschijnt terug in elk oordeel. Reviewers beschrijven terugverdientijd, kostenbesparingen door minder uitval en verbeterde kwaliteit, en berekenen vaak TCO inclusief licentie- en onderhoudskosten. Scores worden doorgaans opgesplitst per categorie: prestaties, integratie, beveiliging en prijs/waarde, met een totaalscore en aanbeveling voor mkb of grote OEM.

Aankoopadvies in beoordelingen is praktisch: begin met een pilot rond een duidelijke KPI, meet voor- en naresultaten en schaal stapsgewijs. Een checklist helpt bij de beoordeling smart manufacturing: technische interoperabiliteit, security, training en referentieprojecten. Oplossingen van gevestigde leveranciers zoals Siemens of Rockwell en cloudondersteuning via Azure of AWS scoren vaak hoger vanwege bewezen integraties en security.